– Михаил Викторович, расскажите, что способствовало столь значимым результатам?

– Есть несколько важных моментов, которые стали толчком роста объемов нашего производства. Первый – конечно же, востребованность наших ЗСК на внутреннем и внешнем рынках. Продукцию мы постоянно совершенствуем, учитываем потребности наших клиентов. Напомню, что первый зерносушильный комплекс мы спроектировали и собрали в 1995 году. Это был СЗК-8, местом прописки которого стала Нача. С него и началось производство зерноочистительно-сушильных комплексов. Сначала они были с сушилками колонкового типа производительностью 10, 15, 20 плановых тонн в час. А с 2008 года предприятием освоено производство зерноочистительно-сушильных комплексов с сушилками шахтного типа производительностью от 15 до 100 плановых тонн в час. Это своего рода мини-цеха по послеуборочной доработке зерна. И, к тому же, единственные комплексы подобной мощности, работающие также на местных видах топлива – на дровах, щепе, соломе. Параллельно с увеличением производительности комплексов по объемам сушки, мы увеличиваем объемы выпускаемых зернохранилищ. Их «Амкодор-Можа» стал выпускать с 2014 года. Так как очищенное и высушенное зерно необходимо сохранить. На день настоящий мы можем предложить силосы с максимальной вместимостью 5 тысяч тонн. Ведутся разработки по выпуску зернохранилищ вместимостью 10 тысяч тонн. Они особенно востребованы в Российской Федерации.

– Какой второй момент?

– Второй – востребованность нашей продукции у аграриев Минщины. Только в этом году у нас по Минской области заключены контракты на поставку 28 объектов. Ежегодно растут поставки и в Российскую Федерацию. Теперь важно их выполнить в сроки и с выгодой для предприятия. 22 зерносушильных комплекса и силосов для хранения уже начали свой путь к месту назначения – к заказчикам. 13 из них сегодня на стадии завершения монтажа. Монтаж еще 9-ти начат. Не обошлось без сложностей. Существенное роль здесь сыграла пандемия, из-за которой цены на металл выросли более чем в два раза. Такие риски просчитать было невозможно. Но самое главное – объемом работ мы обеспечены, наше предприятие не простаивает и, подчеркну, достаточно уверенно движется вперед.

– Это основные моменты?

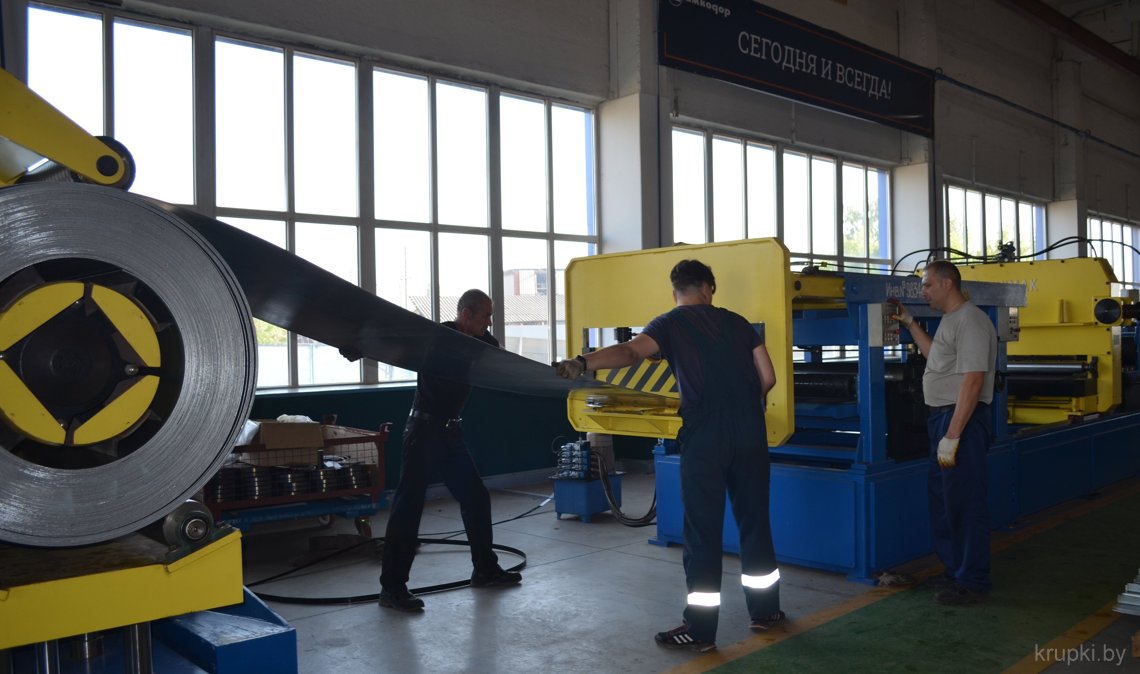

– Да, но не все. Еще один важный фактор – модернизация нашего производства. Было закуплено и установлено новое оборудование, которое позволяет практически все детали и узлы нашей продукции производить на месте. В конце 2020 года на предприятии была установлена турецкая комплексная линия по изготовлению гофрированных листов и стоек для силосов «UNIMAK». В январе 2021 запущен в работу лазерный комплекс бельгийского производства «LVD», который может работать круглые сутки без участия человека. В марте введен в эксплуатацию гидравлический листогибочный пресс «LVD», подключены другие современные станки для механической обработки материала. Из нового дорогостоящего оборудования – два комплекса лазерной резки с «летающей» оптикой HP510 «Mazak» японского производства, а также портальная машина плазменной резки, горизонтально-расточные станки, сварочные аппараты. Как видите, работать есть чем. И оборудование достаточно серьезное, с минимумом физической силы, максимумом умственного труда. Именно поэтому нашему предприятию нужны не просто рабочие, а специалисты инженерного профиля. И, к слову, в скором времени потребность в таких специалистах у нас возрастет.

– Это особенно интересно…

– Нам поставлена смелая задача – всего за год построить еще один производственный корпус общей площадью 7 тыс. м2. Это позволит создать дополнительные рабочие места. Сейчас занимаемся проектированием корпуса. Думаю, что к концу 2022 года мы должны запустить его в эксплуатацию.

– И что вы там будете выпускать?

– Ту же продукцию, которую выпускаем сейчас. Наше предприятие развивается, технические возможности его растут. Также как и объемы производства. Мы с вами прошлись по цехам, и вы видели, насколько мощная у нас загрузка в работе. Для примера, один типовой комплекс производительностью 40 тонн в час – это 20-30 груженых еврофур. Ежедневно мы отправляем заказчикам до 10 еврофур с готовым оборудованием. Поэтому нам нужны дополнительные площадки и новое оборудование для производства. В общем – нам тесно, будем расширяться и развиваться дальше.

С этой целью мы также недавно купили производственную площадку в Смолевичах, на которой раньше размещалась организация, занимающаяся монтажом ЗСК, изготовлением силосов. В августе на этой площадке мы изготовим 12 силосов общей вместимостью 37,5 тонн зерна.

– Откуда планируете брать трудовой ресурс?

– Тут действительно не все так просто. Нам нужны именно специалисты в сфере машиностроения. Поэтому ставку делаем преимущественно на местную молодежь – нынешних студентов. Многие из них проходили и проходят сегодня у нас практику. Охотно берем молодых специалистов после университета. Понимаем, что их придется еще многому обучить, помочь вникнуть в работу, наладить внутренние связи. Но оно того стоит. Нам нужна молодая амбициозная команда. Предприятие наше достаточно весомое в экономике региона, и мы надеемся, что сумеем заинтересовать молодых специалистов в возвращении на Крупщину.

– А как у вас дела обстоят по обеспеченности жильем?

– В Крупках сделали ремонт в общежитии на восемь комнат. Планируем завершить ремонтные работы еще в трех блоках квартирного типа. Рассматриваем вариант строительства многоквартирного жилого дома. Вопрос изучаем, ищем пути его решения. Знаем, что без этого сложно будет закрепить молодежь на местах. А нам это нужно.

– Заработную плату обещаете достойную?

– Да. У нас она одна из самых высоких в регионе. Но ее нужно заработать Тот, кто заинтересован в работе – получает дополнительные поощрения. Мы таких людей видим, стимулируем. А случайные люди у нас не задерживаются. Остаются те, у кого глаза горят, которые стремятся добиться чего-то в жизни и карьере.